PROCESSO

L’avventura inizia quando il cliente condivide con noi la sua idea di progetto e chiede soluzioni per implementarla. Insieme, in un team esteso di lavoro illustriamo i punti di forza, i limiti, le opzioni e le possibili variabili.

Segue lo studio concreto dell’estetica del prodotto e la fattibilità produttiva. Mani esperte di tecnici ed ingegneri fondono esperienza ed estro creativo per realizzare stampi con performance d’ iniezione eccellenti.

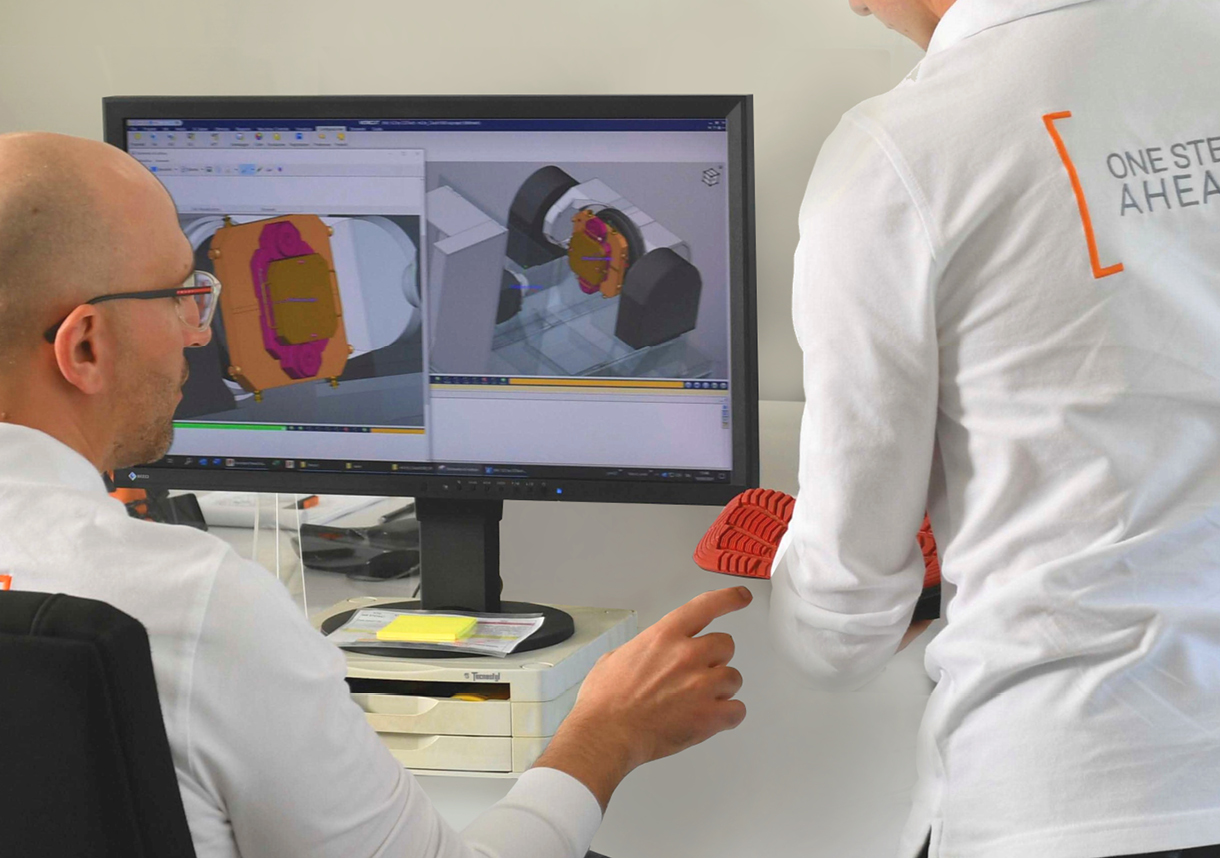

Passiamo alla trasformazione degli elementi progettuali procedendo con l’ anticipazione del prototipo rapido 3D. Il risultato è il modello del profilo battistrada per misurare la prestazione forma-tomaia-suola e il marketing-enjoyment prima di avviare la costruzione dello stampo.

Nella seconda fase del processo produttivo realizziamo l’industrializzazione dello stampo prototipo con sistemi di produzione intelligenti e di robotica collaborativa ottenendo notevoli benefici nello sviluppo taglie e nelle finiture particolari.

In terza fase diamo il via alla produzione in larga scala con monitoraggio automatizzato e ottimizzato.

Concludiamo il processo con l’iniezione di prova in un’impianto all’ avanguardia che testa e collauda gli stampi per macchine iniezione Desma, Stemma, MainGroup e Gusbi.

Spediamo in tutto il mondo i nostri stampi pronti per il ciclo produttivo nel calzaturificio. Il cliente ha così la certezza di aver eliminato i ritardi di inizio produzione e di aver ottimizzato i

costi di start-up della nuova stagione produttiva.